Die Verknüpfung von kontinuierlicher und additiver Fertigung wird im Projekt "HyFunk" verfolgt, um hybride Funktionsstrukturen herzustellen.

Leichtbaukonzepte bieten vielversprechende Lösungsansätze für eine ressourceneffiziente und nachhaltige Entwicklung und Fertigung technischer Funktionsstrukturen. Eine erfolgversprechende Leichtbaustrategie liegt hierbei in der Zusammenführung unterschiedlicher Materialien zu integrierten hybriden Strukturen aus Metall, Kunststoff und ggf. Verstärkungsfasern. Durch die gezielte Kombination der spezifischen Materialeigenschaften können funktionsgerechte, gewichtsoptimierte und individualisierte hybride Funktionsstrukturen hergestellt werden.

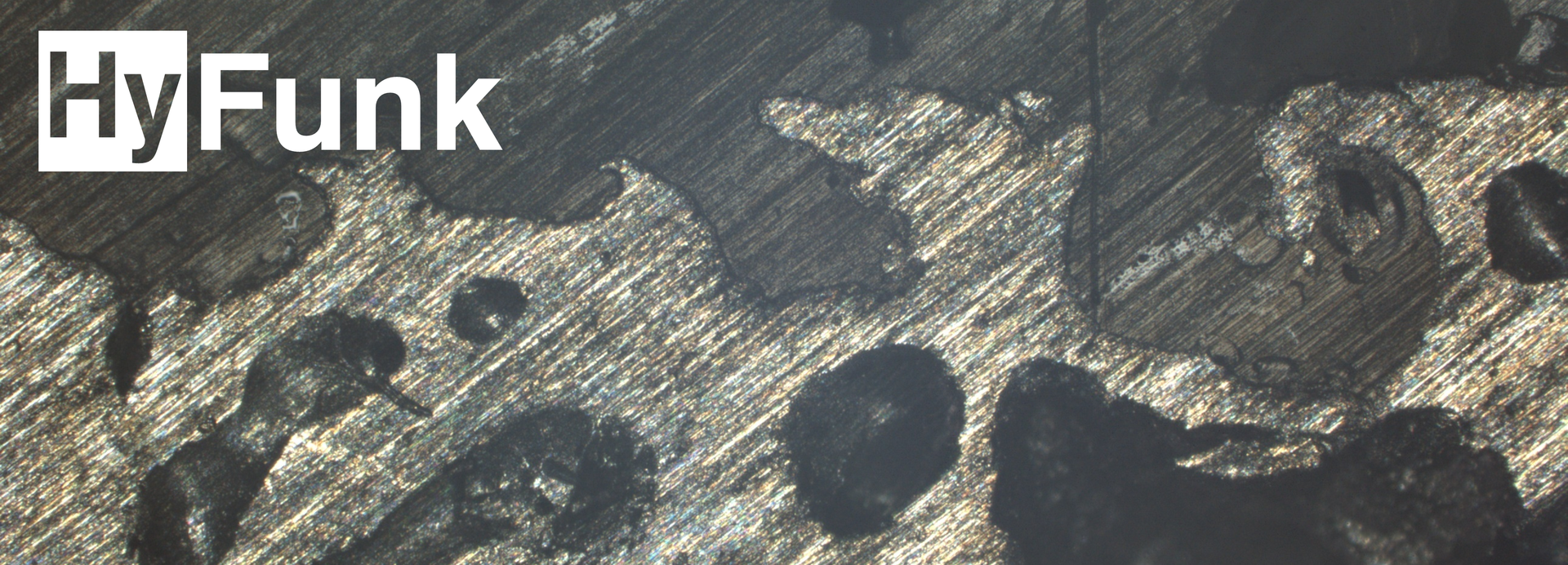

Ein lokales, oberflächennahes Aufschäumen von Aluminium-Strangpressprofilen wird zur Erzeugung von anbindungsfähigen Hinterschnitten verwendet. Die sich einstellende offenporige, lokale Schaumstruktur in der Randzone des Strangpressprofils soll in einem nachfolgenden Prozessschritt vorteilhaft als geometrische Verklammerungsstruktur für die mechanische Verbindung eines additiv aufgetragenen Polymerwerkstoffs genutzt werden. Aufgrund der erzeugten offenporigen Struktur des Metallschaums soll eine vergrößerte Oberfläche sowie eine große Anzahl an isotrop verteilten Hinterschnitten entstehen. Die erzeugten Hinterschnitte in Kombination mit der Vergrößerung der Oberfläche ermöglichen dem extrudierten Kunststoff optimale Bedingungen für eine formschlüssige Verbindung und eignen sich folglich sehr gut zur Herstellung der additiv aufgetragenen Funktionsstruktur. Infolge gezielter Einstellung der Schaumstruktur soll die Verbundfestigkeit signifikant gesteigert werden.